产品展示

PRODUCT DISPLAY

联系方式 / CONTACT

麻山布袋除尘器厂家

产品参数

收尘设备

本收尘设备主要用于输煤系统、硫化床锅炉除渣系统使用。对落料点的飞灰进行收尘处理。

1、构造及工作原理:

DMC型脉冲袋式除尘器由箱体、灰斗、支腿、排灰系统及喷吹清灰系统五部分组成。箱体包括出风口和可掀起的盖板,箱体内有多孔板、滤袋框架、滤袋及文氏管;灰斗由进风口及检查门等组成;喷吹系统包括控制仪表、脉冲阀、脉冲阀喷吹管和气包。

2、工作原理:

含尘气体由进风口进入灰斗,经过滤袋过滤后的净化气体经文氏管进入上箱体排出。随着过滤时间增加而积附在滤袋上的粉尘越来越多,增加滤袋阻力,致使处理风量逐渐减少。为正常工作,要控制阻力在一定范围内(1200—1500Pa),必须对滤袋进行清灰,清灰时由脉冲控制仪按顺序触发各控制阀开启脉冲阀,气包内的压缩空气瞬时地经脉冲阀至喷吹管的各孔喷出,再经文氏管进入滤袋,滤袋瞬间急剧膨胀,使积附在滤袋表明的粉尘脱落,滤袋得到再生。被清掉的粉尘落入灰斗,经排灰阀排出。如此使积附在滤袋上的粉尘周期地脉冲喷吹清灰,使净化气体正常通过,保证除尘系统运行。

3、喷吹系统:

喷吹系统工作原理 脉冲阀A端接压缩空气气包,B端接喷吹管,脉冲阀背压室接控制阀,而控制阀系由控制仪控制。控制仪可以是电控(D)、气控(Q)及机控(J)。

当控制仪无信号输出时,控制阀的排气口关闭,脉冲阀喷吹口处于关闭状态;当控制仪发出信号时,控制阀排气口被打开将脉冲阀背压室的气体泄掉,压力降低,膜片两面产生压差致使膜片产生位移将脉冲阀喷吹口打开,此时压缩空气从气包通过脉冲阀经喷吹管小孔喷至文氏管进入滤袋(为一次风),同时诱导了数倍于一次风的周围空气(称二次风),造成滤袋内瞬时正压,实现清灰。调控控制仪的脉冲周期和脉冲时间,可使除尘器阻力保持在限定范围内。

4.性能:

型号 性能 | DMC-0.5 | DMC-1 | DMC-2 | DMC-4 | DMC-10 | DMC-20 | |

过滤面积 ㎡ | 32 | 58 | 120 | 216 | 510 | 1176 | |

滤袋数量 条 | 40 | 72 | 120 | 216 | 510 | 392 | |

脉冲阀数量 n个 | 4 | 8 | 10 | 18 | 30 | 28 | |

处理风量 m³/h | 2000 | 3000 | 6000 | 12000 | 26000 | 55000 | |

净化效率η% | 99~99.5 | ||||||

除尘器阻力△H Pa | 1200~1500 | ||||||

过滤风速V m/min | 0.75-0.9 | ||||||

入口含尘浓度C g/m³ | 1.0~2.0 | ||||||

清灰用气源压力P MPa | ≥0.5 | ||||||

清灰用耗气量 m³/次 | 0.1~0.3 | 0.1~0.3 | 0.2~0.4 | 0.2~0.4 | 0.2~0.5 | 0.4~0.8 | |

除尘器重量 kg | 865 | 1260 | 1834 | 2490 | 7680 | 32500 | |

注:(1)清灰用耗气量按喷吹周期T=0.5~2h、喷吹时间t=0.2sec、喷吹一次耗气量计算的。

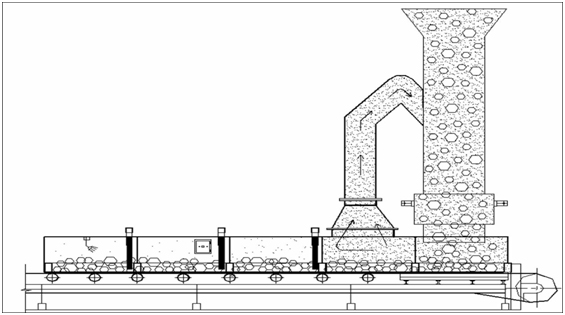

二、全封闭滑板式自降尘装置

1、 工作原理

全封闭滑板式自降尘装置是利用压力平衡系统,使落料管和落料点导料槽处的压力平衡,消除煤下落时的诱导风量,并在涡流的作用下增加煤尘颗粒的碰撞机会,使煤尘颗粒以自沉降的方式落到输煤皮带上。同时结合设置在输煤皮带上的挡尘帘对煤尘的吸附沉降,使得煤尘沉降后随物料一同进入下条皮带运走,因而无物料损失,也无需用其它附属设备收集和运输煤尘,维护方便、节能环保。

图1 全封闭滑板式自降尘装置工作示意图

全封闭滑板式自降尘装置以其独特的结构特点解决了导料槽密封不严、洒料及皮带跑偏的问题。超高分子量聚乙烯滑板取代侧托辊,使皮带得到连续支撑,运行中不会出现因凸凹不平而产生的漏粉、洒煤通道。由于保留下来的皮带底部水平托辊(或缓冲床)承担了物料的大部分重量,而超高分子滑板具有较小的摩擦系数,故侧面皮带与滑板之间不会产生过大的摩擦力阻碍皮带的运转。全封闭滑板式自降尘装置的导料槽内设置的复合式防溢裙板结构,通过将输煤皮带夹在中间,从而有效阻止煤粉泄漏,起到良好的密封作用。位于落料斗下部的导流挡板,可将煤流导到皮带中心,防止由于承载煤料不均,皮带重心改变而引起的皮带跑偏。在落料点皮带两侧设置的橡胶压板,可防止煤料落在两侧托板和皮带之间。

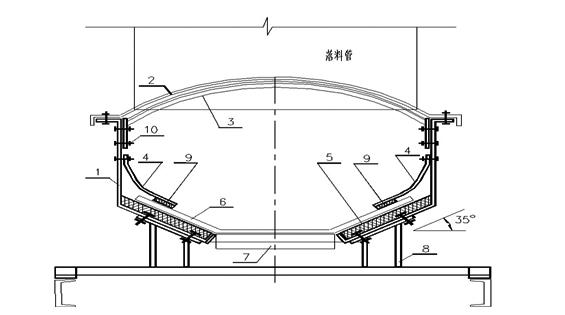

图2 滑板式导料槽剖面图

智能检测控制系统,采用非接触式检测手段监测导料槽内煤粉浓度。由检测装置发射器发射的光束,穿过导料槽内的空间投射到接收器上,接收器根据其接受光线的强弱判断粉尘浓度,并根据整定的动作数值经雾化装置实施雾化降尘。